این مقاله توضیح خواهد داد که سیل مکانیکی چیست. و ویژگی هایی که باعث کارکرد آن می شود، کدام است؟

اصول آب بندی پمپ سیال

اصول آب بندی پمپ سیال

سیل مکانیکی روشی برای آب بندی دستگاه هایی که با سیالات سر و کار دارند. (نظیر پمپها، میکسرها و غیره) است. جایی که یک شفت از درون یک محفظه ثابت عبور می کند. یا در جایی که هوزینگ در اطراف شفت می گردد.

هنگام آب بندی پمپ گریز از مرکز، چالش اصلی این است. که اجازه دهید یک شفت دوار وارد منطقه “خیس” پمپ شود. بدون اینکه حجم زیادی از مایع تحت فشار اجازه خروج بیابد.

برای حل این چالش باید یک آب بندی بین شفت و محفظه پمپ وجود داشته باشد. که بتواند فشار فرآیند پمپ شده را در بر گیرد. و اصطکاک ناشی از چرخش شفت را تحمل کند.

همچنین بخوانید دلایل استفاده از سیل مکانیکی چیست.

روشهای سنتی آب بندی

قبل از بررسی نحوه عملکرد سیل مکانیکی ، مهم است که روشهای دیگر ایجاد آب بندی را بشناسید. یکی از این روشها که هنوز هم بسیار مورد استفاده قرار می گیرد ، پکینگ گلند است.

پکینگ گلند یک ماده بافته شده مانند طناب است که در اطراف شفت قرار گرفته است. به طور فیزیکی فاصله بین شافت و محفظه پمپ را پر می کند.

استفاده از پکینگ گلند هنوز هم در بسیاری از کاربری ها متداول است. اما به دلایل زیر کاربران به طور فزاینده ای از سیل مکانیکی استفاده می کنند.

- اصطکاک چرخش محور در طول زمان باعث فرسایش پکینگ می شود. که منجر به افزایش نشتی خواهد شد. تا زمانی که پکینگ تنظیم شود یا تعویض گردد.

- اصطکاک شفت همچنین به این معنی است که پکینگ باید با حجم زیادی آب شسته شود. تا سرد شود.

- پکینگ برای کاهش نشتی نیاز دارد که به شفت فشار وارد کند. این بدین معنی است که پمپ برای گرداندن شفت به توان بیشتری نیاز دارد. یعنی بخشی از توان تلف می شود.

- از آنجا که پکینگ باید با شفت تماس داشته باشد. در نهایت یک شیار بر روی شفت ایجاد می کند. که تعمیر یا تعویض آن می تواند پرهزینه باشد.

همچنین بخوانید: قیمت سیل مکانیکی

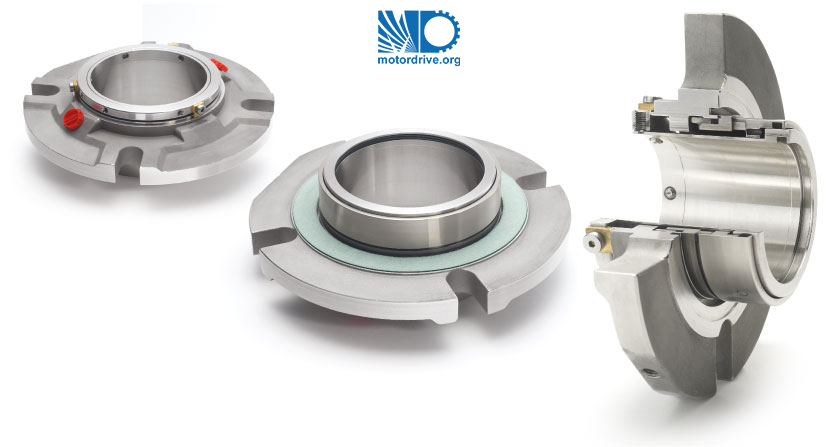

طراحی سیل مکانیکی

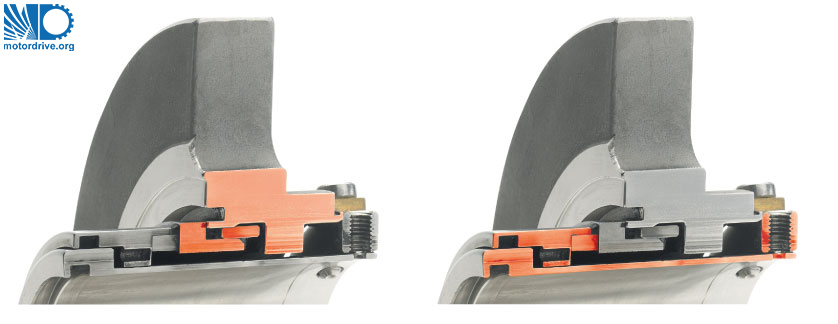

یک سیل مکانیکی ساده دارای سه نقطه آب بندی است. قسمت ثابت سیل به محفظه پمپ با یک آب بند ثابت نصب شده است. این کار ممکن است توسط اورینگ یا واشر آب بندی بین بخش ثابت سیل مکانیکی و هوزینگ پمپ انجام شود.

قسمتهای هایلایت شده قرمز در شکل زیر، بخش ثابت در سمت چپ و بخش دوار در سمت راست.

قسمت دوار سیل معمولاً با یک اورینگ روی شفت آب بندی می شود. این نقطه آب بندی را می توان ایستا نیز در نظر گرفت. زیرا این قسمت از سیل با شفت می چرخد.

سیل مکانیکی خود رابط بین قسمتهای استاتیک و دوار آب بندی است.

یک قسمت از آب بندی، قسمت ثابت یا دوار، همیشه به صورت مقاوم نصب شده و با فنر بارگذاری می شود تا هرگونه انحراف کوچک شفت را در خود جای دهد (خنثی کند)، حرکت شفت به دلیل تلرانس های بلبرینگ و هم راستایی خارج از محور به دلیل تلرانسهای سازنده شامل این موارد است.

نقاط آب بندی

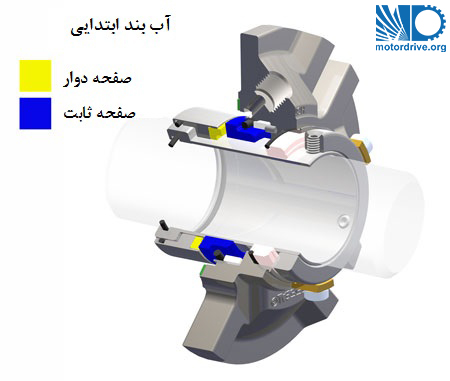

در حالیکه دو نقطه آب بندی در طراحی سیل آب بندی های ساده و ساکن هستند. آب بندی بین بخش های دوار و ثابت نیاز به کمی ملاحظات بیشتر دارد. این آب بندی اصلی اساس طراحی همه سیل است و برای اثربخشی آن ضروری است.

آب بندی اولیه در اصل یک یاتاقان عمودی با فنر است – که از دو سطح بسیار مسطح تشکیل شده است، یکی از سطوح ثابت و دیگری دوار است که در مقابل یکدیگر می چرخند. سطوح آب بندی با استفاده از ترکیبی از نیروی هیدرولیک از سیال آب بندی شده و نیروی فنری در طراحی آب بند به هم فشار داده می شوند. بدین ترتیب یک آب بندی برای جلوگیری نشت آب بین بخش های دوار و ساکن پمپ ایجاد می شود.

سطوح صفحات سیل دارای صافی سطح بسیار بالایی (نوعا 0.0008 میلیمتر) است.

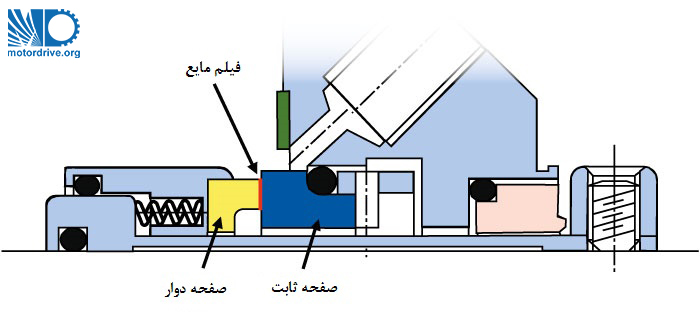

اگر صفحات آب بندی بدون نوعی روان کاری در تماس با یکدیگر چرخانده شوند ، به دلیل اصطکاک صفحات و ایجاد حرارت به سرعت فرسوده شده و خراب می شوند. به همین دلیل نوعی روانکاری بین سطوح دوار و ثابت آب بندی مورد نیاز است. این به عنوان فیلم مایع شناخته می شود.

فیلم مایع

در بیشتر سیل های مکانیکی سطوحی که با هم در تماس هستند با نگهداری یک فیلم نازک از مایع بین سطوح آب بندی روان کاری می شوند. این فیلم مایع می تواند از سیالی که پمپ می شود یا از منبع خارجی تامین شود.

نیاز به یک فیلم سیال بین صفحات یک چالش طراحی را ایجاد می کند. اجازه دادن برای جریان یافتن مقدار کافی از روان کننده بین سطوح بدون اینکه نشت مایع از آب بندی به مقدار غیر قابل قبولی در فرآیند برسد.

این امر با حفظ فاصله دقیق بین سطح بدست می آید به گونه ای که فاصله به اندازه کافی بزرگ باشد که به مقدار کمی مایع روان کننده تمیز اجازه ورود می دهد اما به اندازه کافی کوچک است تا از ورود آلاینده ها به فاصله بین سطوح آب بندی جلوگیری کند.

فاصله بین سطوح یک سیل نوعا کوچکتر از 1 میکرومتر است – 75 برابر باریکتر از ضخامت موی انسان. بدلیل اینکه فاصله بسیار کوچک است، ذراتی که در صورت ورود به سطوح آب بندی آسیب می رسانند ، قادر به ورود نیستند، و مقدار مایع نشت شده در این فضا آنقدر کم است که به صورت بخار ظاهر می شود – در حدود 2/1 قاشق چایخوری در طی یک روز مقداری نوعی این نشت است.

این فاصله کوچک با استفاده از فنرها و نیروی هیدرولیکی برای فشار دادن صفحات آب بندی به یکدیگر حفظ می شود، در حالی که فشار مایع بین سطوح (فیلم مایع) باعث می شود که آنها از هم جدا شوند.

کارکرد خشک سیل مکانیکی

بدون فشاری که آنها را از هم جدا می کند ، دو صفحه آب بندی در تماس کامل هستند ، این حالت به عنوان کارکرد خشک شناخته می شود و منجر به خرابی سریع سیل (آب بندی) می شود.

بدون فشار فرآیند (و نیروی فنرها) که سطوح را به هم نزدیک می کند ، سطح آب بندی از هم بسیار دور می شود و اجازه می دهد مایع به بیرون نشت کند.

مهندسی سیل مکانیکی بر روی افزایش طول عمر صفحات اولیه آب بندی با اطمینان از کیفیت بالای مایع روان کننده، و با انتخاب مواد مناسب برای سطوح آب بندی در فرآیند پمپاژ حاصل می شود.

نشتی در سیل مکانیکی

وقتی در مورد نشت صحبت می کنیم منظور ما نشت قابل مشاهده از آب بندی است. این به این دلیل است که همانطور که در بالا توضیح داده شد ، یک فیلم مایع بسیار نازک دو صفحه آب بندی را از یکدیگر جدا می کند. با حفظ یک شکاف میکرو ، یک مسیر نشت ایجاد می شود که باعث می شود یک سیل مکانیکی کاملاً عاری از نشت نباشد. با این حال ، آنچه می توانیم بگوییم این است که برخلاف پکینگ گلند ، میزان نشتی روی یک سیل مکانیکی باید به حدی کم باشد که از نظر بصری قابل تشخیص نباشد.

اخیرا یک مطالعه موردی نشان داد – تغییر آب بندی از پکینگ به سیل مکانیکی باعث کاهش مصرف آب و هزینه های عملیاتی می شود.

به صورت خلاصه – چرا ما از سیل های مکانیکی استفاده می کنیم؟

به صورت خلاصه – چرا ما از سیل های مکانیکی استفاده می کنیم؟

- بدون نشت قابل مشاهده –هنگامی که فیلم مایع به سمت هوای آزاد در سطوح آب بندی می رسد. نشت از سیل بصورت بخار است.

- تحت شرایط کاری و دمای نرمال این بخار شدن آب در حدود ½ قاشق غذا خوری است. اگر ذخیره و مایع شود.

- آب بندی (سیل) کارتریج با طراحی مدرن به شفت یا بوش قرار گرفته روی آن صدمه نمی زند.

- با استفاده از سیل های دارای فنر داخلی که باعث می شود سطوح با فرسوده شدن خودشان تنظیم شوند نیاز به نگهداری هر روزه کاهش می یابد.

- سیل ها دارای سطوحی هستند که با اصکاک کم به هم فشرده می شوند و نسبت به پکینگ گلند انرژی کمتری مصرف می کنند.

- در حالت عادی آلودگی در یاتاقان کاهش می یابد زیرا روان کننده تحت تأثیر نشت از آب بندی قرار نمی گیرد و شسته نمی شود.

- اگر پمپ بخشی از فرآیند باشد ، تجهیزات کارخانه نیز کمتر دچار خوردگی می شوند.

- با استفاده از این تکنولوژی خلاء نیز می تواند آب بندی شود، یک مشکلی که در پکینگ ها وجود داشت این بود که هوا به داخل پمپ کشیده می شد.

- هدر رفتن کمتر محصول باعث صرفه جویی در هزینه می شود ، حتی آب هم یک کالای گران قیمت است و با کاهش نشتی در آن منطقه به نظافت کمتری هم نیاز خواهد بود.

مرجع:

https://www.aesseal.com

what is mechanical seal

اصول آب بندی پمپ سیال

اصول آب بندی پمپ سیال به صورت خلاصه – چرا ما از سیل های مکانیکی استفاده می کنیم؟

به صورت خلاصه – چرا ما از سیل های مکانیکی استفاده می کنیم؟

بدون دیدگاه