هدف از این راهنما، معرفی اقدامات عملی برای حفظ راندمان الکتروموتور هنگام تعمیر می باشد. به نحوی که که به تکنسین ها و تعمیرکاران الکتروموتور در جهت حفظ و یا افزایش راندمان و قابلیت اطمینان و کیفیت الکتروموتورهایی که تعمیر می کنند، کمک کند.

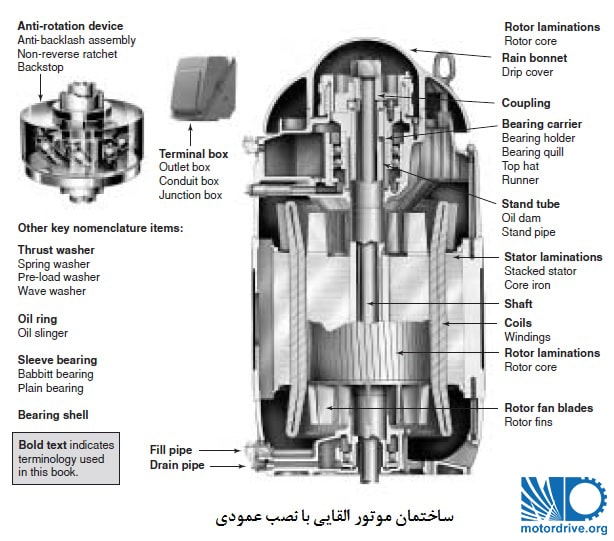

شکل 1: ساختمان موتور القایی با نصب عمودی

شکل 1: ساختمان موتور القایی با نصب عمودی

مقدمه ای بر تلفات انرژی در الکتروموتورها

اگر بخواهیم واقع بینانه به این قضیه نگاه کنیم. متوجه می شویم که رسیدن به هدف حفظ راندمان الکتروموتور همیشه ممکن نخواهد بود. زیرا به شرایط الکتروموتور بستگی دارد. در بعضی مواقع، تعمیر تنها یک چاره موقتی است تا زمانیکه جایگزین مناسبتری پیدا شود.

بعضی از روشهایی که خواهیم گفت مستقیما از EASA/AEMT(2003)استخراج شده است. که به بررسی تاثیر تعمیر و بازپیچی الکتروموتور بر راندمان آنها می پردازد. بقیه روشهای ارائه شده برای حفظ راندمان الکتروموتور برپایه یافته های قدیمی تر AEMT در زمینه الکتروموتورهای القایی سه فاز با اندازه کوچک یا متوسط (1998) می باشند.

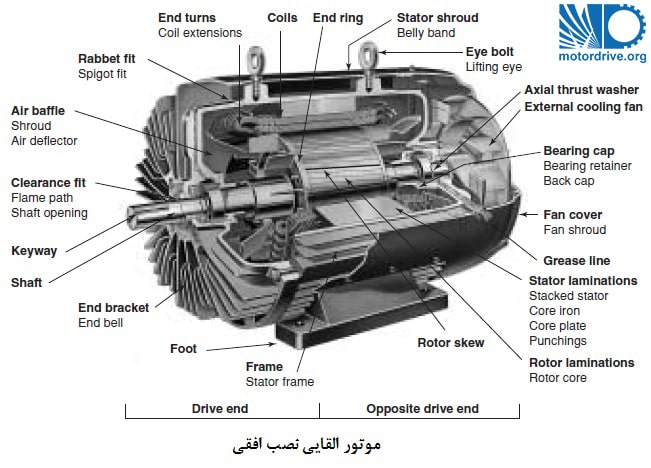

شکل 2: ساختمان موتور القایی با نصب افقی

شکل 2: ساختمان موتور القایی با نصب افقی

روشهای اشاره شده در این راهنما برای حفظ راندمان الکتروموتور، شامل همه الکتروموتورهای سه فاز از جمله الکتروموتورهای روتور سیم پیچی شده می باشند. همچنین می توان از این راهنما هم برای ساخت الکتروموتورهای با سایزمشابه نیز استفاده کرد.

توجه کنید که در این راهنما، روشها و پیشنهادهای خاصی مطرح شده است. قطعا روشهای دیگری هم وجود دارند. که با استفاده از آنها می توانید به نتایج مشابهی دست یابید. اما حتما دقت کنید که این روشها تایید شده باشند.

هشدار: موتورهای مناطق خطرناک

در بخش هایی از این راهنمای عملی، برای افزایش یا حفظ راندمان الکتروموتور پیشنهادهایی از جمله اعمال تغییراتی در سیم پیچی ها داده شده است. دقت کنید که استفاده از این روشها در الکتروموتورهایی که در مناطق خطرناک که امکان انفجار آنها وجود دارد، مناسب نیست. بنابراین از این راهنما برای این نوع الکتروموتورها استفاده نکنید. (مثل UL ، CSA ، EExd ، EExe ).

تلفات انرژی در الکتروموتورهای القایی

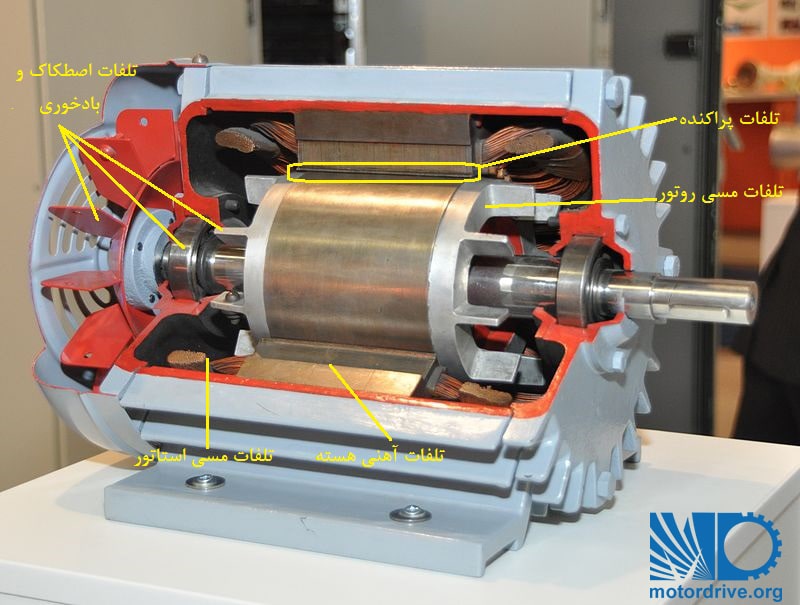

5 نوع تلفات در یک الکتروموتور القایی وجود دارند:

- تلفات هسته در استاتور و روتور

- تلفات RI2 استاتور( تلفات مسی استاتور)

- تلفات RI2 روتور( تلفات مسی روتور)

- تلفات اصطکاک و بادخوری

- تلفات بار سرگردان و پراکندگی

تلفات اصطکاک، بادخوری و هسته، با بار موتور تغییر چندانی نمی کنند. زیرا معمولا فرکانس ثابت است. تلفات RI2 وتلفات بار سرگردان با افزایش بار الکتروموتور بصورت قابل ملاحظه ای افزایش می یابند.

وقتی که الکتروموتور از طریق یک اینورتر یا همان درایو فرکانس متغیر تغذیه می شود، ممکن است تلفات هسته و تلفات RI2 ( بویژه تلفات RI2 روتور) افزایش یابند. در بسیاری از مواقع، وقتی از روشهای مناسبی (که در ادامه خواهیم گفت ) در فرایند تعمیر الکتروموتور استفاده شود. تلفات کاهش می یابند. و حفظ راندمان الکتروموتور تامین می شود.

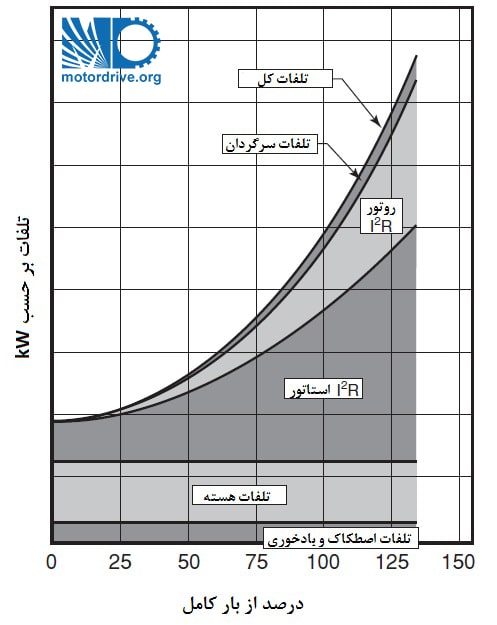

شکل 4: اجزای مختلف تلفات موتور القایی در بارهای مختلف

شکل 4: اجزای مختلف تلفات موتور القایی در بارهای مختلف

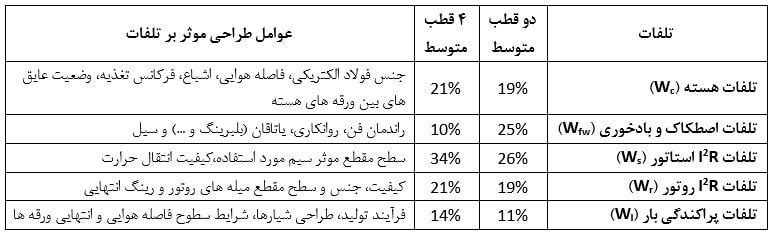

شکل 4 نشان می دهد که چطور در یک الکتروموتور القایی 4 قطب، تلفات متناسب با بار تغییر می کند. جدول 1، یک کاهش ناگهانی در تلفات متوسط یک الکتروموتور را در مطالعات مجدد EASA/AEMT نشان می دهد.

جدول1: متوسط مقدار تلفات در موتورهای تست شده در مطالعات EASA

تلفات هسته (آهنی)

اگر به هسته استاتور فشار بیش از حدی اعمال شود.( مثلا با نصب یک فریم استاتور جدید با قطر خارجی بسیار کوچک) تلفات هسته می تواند افزایش یابد. همچنین آسیب به لایه های عایق میانی( لایه های عایق بسیار نازک که بین لمینیشن های هسته های استاتور و روتور وجود دارند) می تواند موجب افزایش تلفات گردد. که این آسیب می تواند ناشی از سوختن استاتور در اثر افزایش دمای بسیار بالا باشد.

عوامل زیر می توانند در کیفیت لمینیشن ها (ورقه های هسته) اثرگذار باشند:

- استحکام هسته و شیارهای آن و تغییر شکل شیارها

- آسیب ناشی از خرابی الکتروموتور

- کیفیت لایه های عایق میانی

- آسیب ناشی از سوختن

- آسیب ایجاد شده هنگام بیرون کشیدن سیم پیچی

- سنگ زنی و ورقه ورقه شدن استاتور

کنترل سختگیرانه فرآیند سوختن ضروری می باشد. سوزاندن سیم پیچ در دمای بسیار کمتر از 360 درجه سانتیگراد ممکن است باعث شود عایق سیم پیچ قدیمی بطور کامل از بین نرود. در این صورت به نیروی بیشتری برای جداکردن عایق موجود در شیار و سیم پیچ ها نیاز است. که ممکن است موجب آسیب زدن به هسته مخصوصا در دندانه های شیار و افزایش تلفات بار سرگردان شود.

سوزاندن در دمای بیشتر از 400 درجه سانتیگراد، احتمال آسیب زدن به لایه های عایق میانی را افزایش می دهد. و ممکن است تلفات هسته را افزایش دهد مخصوصا اگر این لایه های عایق ارگانیک (organic) باشند یا نسبت به سوختن در دمای بالا حساس باشند. برخی از دیگر فرآیندهای عایق لمینیت(همچون برخی لاکهای oxide steam-bluing، لاکهای پایه آب و برخی از لاکهای اورگانیک) به ملاحضات بیشتری نیاز دارد و ممکن است برای قرار گرفتن در آتش مناسب نباشند.

مطابق مطالعات و آزمایشهای انجام شده توسط EASA/AEMT نتایج مطلوب در دمای سوزاندن 370 درجه سانتیگراد بدست می آید. و اندازه گیری دما نیز در ناحیه دندانه ها انجام شده است.

جانب احتیاط در استفاده از کوره ها. استاتورهای استک شده (ورقه های روی هم قرار گرفته و پرچ و جوش شده) را در کوره قرار ندهید. حرارت دادن به ورقه های رویی استاتور می تواند دمای ورقه های زیرین را به دمای بسیار زیاد و مخربی برساند. استاتورها را درون کوره های با سوراخ های عمودی قرار ندهید; مخصوصا اگر فریم های الکتروموتور آلومینیومی باشد.

تلفات هسته. بدلیل تنوع فراوان فولادهای مغناطیسی الکتریکی، وضع قوانین سفت و سخت و قابل پذیرش برای تست تلفات هسته ناممکن است. بنابراین، اندازه گیری تلفات هسته قبل از سوزاندن و بعد از لخت کردن و تمیز کردن هسته، افزایش قابل توجهی را در تلفات هسته نشان می دهد. اگر تلفات هسته بیشتر از 20% افزایش یابد، پیشنهاد می شود الکتروموتور دیگری جایگزین شود. در موارد خاص، پیشنهاد می شود که لمینیشن ها را بازتعمیر و یا جایگزین نمایید.

ملاحظات مربوط به فولاد الکتریکی

قابلیت حفظ راندمان الکتروموتور یا به حداقل رساندن هر گونه استهلاک در الکتروموتور به کیفیت هسته استاتور استک شده(stacked) و لمینیشن های آن بستگی دارد.

از آنجایی که در ساختمان الکتروموتورهای صنعتی از فولادهای الکتریکی بسیار متنوعی استفاده می شود، تعمیم مشخصات آنها به یکدیگر بسیار مشکل می باشد.

مهمترین ملاحظاتی که باید مد نظر قرار گیرد عبارتند از:

- فولاد کاملا پردازش شده در برابر فولاد نیمه پردازش شده

- فولاد کربنی در برابر فولاد سیلیکونی

- فولاد الکتریکی جهت دار در مقابل فولاد الکتریکی غیر جهت دار

- محدوده تلفات هسیترزیس و جریان گردابی از 3 تا 13.2 وات بر کیلوگرم می باشد.

- محدوده ضخامت از4 تا 0.9 میلیمتر می باشد.

- محدوده مواد عایق بین ورقه ای از C-0 تا C-5می باشد.

موضوع مهم درباره فولادهای الکتریکی

- موضوع مهم درباره فولادهای الکتریکی

- درجه حرارت ایمن برای سوختن ، به عایق بین ورقه ای بستگی دارد.

تفاوت میان استانداردهای فولاد در سرتاسر جهان ، این بحث را پیچیده می کند. اما مساله اصلی، نوع عایق میان ورقه ای می باشد. وقتی در مورد نوع عایق میان ورقه ای موجود در یک الکتروموتور شکی وجود دارد، بهترین کار تماس با شرکت سازنده الکتروموتور می باشد.

یادآوری نکات زیر ضروری است:

- لمینیشن های نازک با دندانه های باریک یا محافظت نشده ، به اعوجاج و خرابی دندانه حساس تر هستند.

- لمینیشن های با آسیب جدی و نقاط داغ زیاد شرایط مناسبی برای بازپیچی ندارند بویژه وقتی که راندمان برایمان اهمیت زیادی دارد.

تلفات RI2 استاتور

اغلب، تلفات RI2 استاتور، بزرگترین بخش تلفات را شامل می شود. در الکتروموتورهای 45 اسب (30 کیلووات)و بالاتر از آن، که در مطالعات جدید EASA/AEMT مورد آزمایش واقع شده اند، تلفات متوسط RI2 استاتور، 30% مقدار کل تلفات بود( محدوده 22-46%). در نتیجه، هرچیزی که بر میزان تلفات RI2 استاتور موثر است می تواند بر راندمان یک الکتروموتور تازه تعمیر شده یا بازپیچی شده، تاثیر بسزایی داشته باشد.

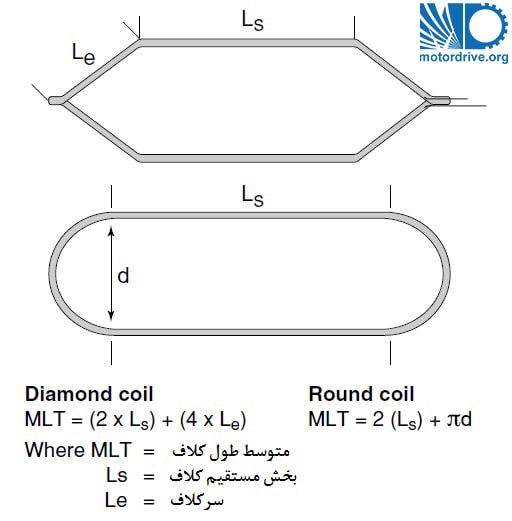

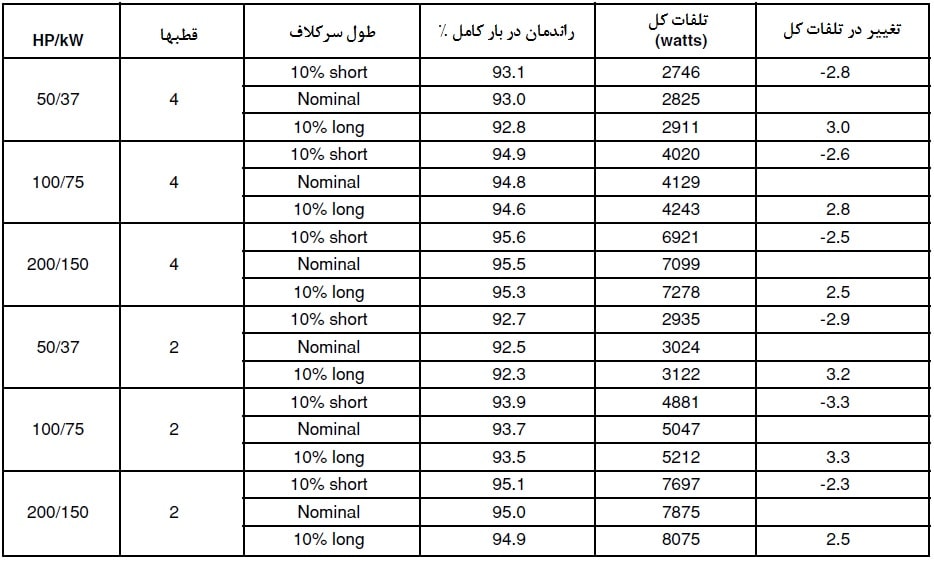

جدول 2 شامل نتایج مطالعات اخیر EASA است که اثر تغییر 10% در طول دور ( حدودا تغییر 5% در MLT) الکتروموتورهای نوع TEFC(IP54) را نشان می دهد. که بیان می کند. با کاهش MTL، بهبود راندمان الکتروموتور به بیش از مقدار نامی امکان پذیر است. واضح است که طول سرکلاف سیم پیچی و MLT برای راندمان الکتروموتور حائز اهمیت می باشد.

طول متوسط دور سیم پیچ (MLT). افزایش MLT موجب افزایش تلفات RI2 استاتور و در نتیجه کاهش راندمان الکتروموتور می شود. برعکس، کاهش MLT تا جایی که امکان داشته باشد، تلفات RI2 استاتور را کاهش می دهد. و به حفظ یا بهبود راندمان الکتروموتور کمک می کند. هدف، کاهش طول مسیر مستقیم کلاف سیم پیچ است تا از صدمات مکانیکی در شیار هسته اجتناب شود. از هر شکل کلاف استفاده می کنید مد نظر داشته باشید که سرکلاف های سیم پیچ شما از سیم پیچی فابریک بزرگتر نباشد.

شکل 5: طول متوسط کلاف سیم پیچی (MLT)

شکل 5: طول متوسط کلاف سیم پیچی (MLT)

از کاهش بیش از حد طول کلاف سیم پیچی اجتناب کنید در غیراینصورت می تواند باعث ایجاد مشکل در استاتور و یا حتی غیر ممکن شدن سیم پیچی آن شود. حتی ممکن است در خنک کنندگی آن اثر سوء داشته و در بسیاری از موارد باعث افزایش دمای آن گردد.

تلفات روتور

اگر بدلیل ایجاد یک تغییر در سیم پیچی استاتور یا رینگ انتهایی روتور (End Ring)، شار عبوری کاهش یابد، تلفات روتور افزایش خواهد یافت. همچنین افزایش این تلفات می تواند ناشی از تغییر یا آسیب به هادیهای روتور یک الکتروموتور القایی قفس سنجابی باشد. باربرداری از روی روتور با دستگاه تراش همچنین می تواند باعث آسیب رساندن به روتور شود. و بر حفظ راندمان الکتروموتور تاثیر منفی بگذارند.

تلفات اصطکاک و بادخوری

تلفات اصطکاک و بادخوری ، می توانند تحت شرایط زیر افزایش پیدا کننند:

- بد جازدن یاتاقانها، فاصله آزاد بیش از اندازه

- استفاده اضافی یا نامناسب آب بند ها، عدم روغن کاری آب بندها، یا آسیب به سطح شفت( lip seal) یا درپوش

- نصب یک فن جایگزین نامناسب

- روانکاری بیش از حد یاتاقانها

همچنین تمیز نگهداشتن فاصله هوایی مثل کانال های یا فضاهای موجود درفریم یا هسته که محل عبور هوای خنک کننده هستند، هم مهم است. ممکن است کانالهای کاملا بسته یا تقریبا بسته، تلفات اصطکاک یا آلودگی را کاهش دهند اما اثر منفی آنها بر خنک کنندگی، سایر تلفات بویژه تلفات مسی استاتور را افزایش خواهند داد. این امر منجر به خرابی زودرس و کاهش راندمان الکتروموتور می شود.

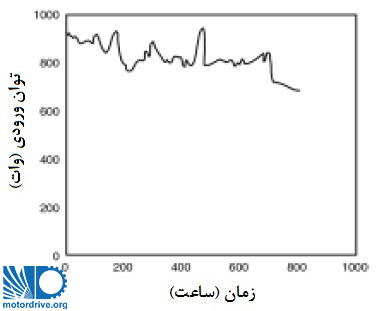

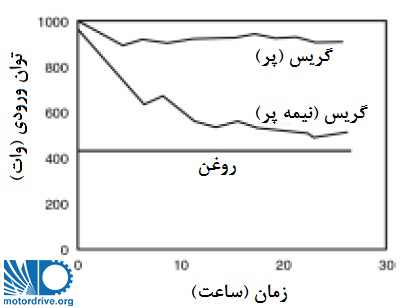

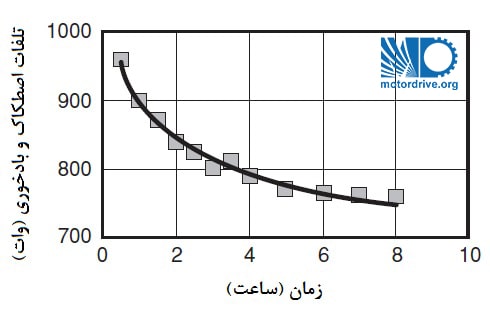

اثر روانکاری بیش از حد یاتاقانها

تعدادی از مطالعات نشان می دهند که روانکاری بیش از حد یاتاقانها می تواند تلفات اصطکاک را افزایش دهند(شکل 6و7و8 را ببینید). در مطالعات اخیر EASA/AEMT، در یک آزمایش، به یاتاقانهای دو الکتروموتور بازپیچی شده در گروه A، روغن افزوده شده بود. در دیگر الکتروموتورهای مورد آزمایش قرارگرفته، تغییری در میزان روغنکاری آنها انجام نگرفته بود. همانطور که انتظار می رفت، اصطکاک یاتاقان در الکتروموتورهایی که مجددا روغنکاری شده بودند افزایش یافت و راندمان آنها به میزان 0.3 تا 0.5% افت پیدا کرد. شکل 9، کاهش تلفات در الکتروموتور 60 اسب(45kw) را در مطالعات EASA/AEMT نشان می دهد.

تلفات سرگردان

تلفات بار سرگردان 10 تا 20 درصد کل تلفات الکتروموتور را شامل می شود. شار هارمونیکی فرکانس بالا که نزدیک سطوح فاصه هوایی هسته استاتور و روتور ایجاد می شود، یک منبع اصلی ایجاد کننده تلفات سرگردان می باشد.اینها به دلیل اثر مغناطیسی متقابل بین دندانه های استاتور و روتور می باشند.

اگر سطوح فاصله هوایی لمینیشن ها با هم در تماس قرار بگیرند( مثلا بوسیله آسیب مکانیکی برخورد استاتور با روتور) تلفات سرگردان، می تواند افزایش یابند. همچنین اگر فاصله هوایی غیر یکنواخت باشد(مثلا وقتی که استاتور و روتور هم مرکز نباشند) و یا هسته روتور نسبت به استاتور به طور محوری جابجا شده باشد(مثلا وقتی که اگر روتور جایگزین اشتباه نصب شود ) تلفات سرگردان می تواند افزایش یابد. و حفظ راندمان الکتروموتور تحت تاثیر قرار بگیرد.

آنالیز تلفات سرگردان

تلفات بار سرگردان الکتروموتورهایی که در گروه A مطالعات اخیر EASA/AEMT قرار گرفته بودند، بطور قابل ملاحظه ای افزایش یافت. علت این امر، آسیب مکانیکی هسته استاتور( مثلا اتصال و ماسیدن انتهای شیار استاتور) هنگام خارج کردن سیم پیچ های قدیمی و عایقهای موجود در شیار آنها بود.

جدول 2: تاثیر تغییرات سرکلاف بر راندمان الکتروموتورهای تحت بررسی

این به نوبه خود باعث افزایش تلفات ضربانی یا زیگزاگی می شود. دمای سوزاندن سیم پیچ های الکتروموتورهای گروه A ، 350 درجه سانتیگراد بود که برای از بین بردن عایق سیم پیچ های قدیمی بسیار کم است. در نتیجه، نیروی بیشتری برای خارج کردن سیم پیچ های قدیمی مورد نیاز است و در نتیجه احتمال آسیب مکانیکی افزایش یافته و موجب افزایش تلفات بار سرگردان می شود.

شکل 6: افزودن روان کننده به یاتاقان در طول زمان باعث کاهش تلفات اصطکاکی می شود. گزارش شده توسط شرکت EMERSON Motor Co

شکل 6: افزودن روان کننده به یاتاقان در طول زمان باعث کاهش تلفات اصطکاکی می شود. گزارش شده توسط شرکت EMERSON Motor Co

دمای سوزاندن سیم پیچی های الکتروموتورهای گروه B و C و D در این مطالعات به 360 تا 370 درجه سانتیگراد افزایش یافته بود. در این دما، سیم پیچ های قدیمی کاملا از بین رفتند و خارج کردن سیم پیچ ها و تمیز کردن شیارهای آنها با سهولت بیشتری انجام شد. از آنجا که در این فرایند، دندانه های لمینیت ها آسیب ندیدند، تلفات بار سرگردان افزایش نیافت.

خلاصه عواملی که می تواند موجب افزایش تلفات الکتروموتورها و عدم دستیابی به حفظ راندمان الکتروموتور گردد

در آزمونهای مقایسه ای که قبل و بعد از بازپیچی الکتروموتور انجام شد، مطالعات EASA/AEMT، به تغییرات بزرگتری در تلفات هسته و تلفات بار سرگردان پی برد.همانطور که در بالا توضیح داده شد، تغییر در تلفات بار سرگردان الکتروموتورهای گروه A ، بدلیل وارد آمدن آسیب مکانیکی به دندانه های استاتور در حین پاکسازی سیم پیچ هایی بود که بطور کامل سوزانده نشده بودند. (این بخش از تلفات سرگردان تلفات ضربان دار ناشی از تغییرات مغناطیسی القایی در فاصله هوایی می باشد).

شکل 7: تاثیر مقدار گریس در یاتاقان بر تلفات موتور

شکل 7: تاثیر مقدار گریس در یاتاقان بر تلفات موتور

شکل 8: تغییر در مقدار تلفات اصطکاک و بادخوری با تغییر مقدار گریس در یک موتور 45 کیلووات در مطالعه EASA/AEMT

شکل 8: تغییر در مقدار تلفات اصطکاک و بادخوری با تغییر مقدار گریس در یک موتور 45 کیلووات در مطالعه EASA/AEMT

دمای کوره ای که الکتروموتورهای گروه B,C,D در آن قرار گرفتند از 350 درجه سانتیگراد به 360 تا 370 درجه سانتیگراد افزایش پیدا کرد. در نتیجه، تلفات بار سرگردان در این گروه از الکتروموتورها بطور قابل توجهی کاهش یافت.

در لیست زیر به عواملی که می توانند بر میزان تلفات انرژی در الکتروموتورهای القایی اثر بگذارند، اشاره شده است.

تلفات هسته استاتور

- تغییرات چگالی شار

- ایجاد فشار شعاعی یا محوری بر روی هسته

- دمای اضافی هنگام سوزاندن سیم پیچ ها( که باعث آسیب به عایقهای میان لمینیت ها می شود)

- آسیب مکانیکی به هسته

تلفات مسی(RI2) استاتور

- افزایش MLT سیم پیچ ها( طول سرکلاف ها خیلی بلند باشد)

- کاهش سطح مقطع هادیهای استاتور

- ایجاد تغییرات در ساختار سیم پیچی استاتور

تلفات روتور

- تغییر در سطح مقطع حلقه انتهایی (End Ring)

- ایجاد تغییر یا آسیب به روتور

- ماشینکاری روتور

- تغییر چگالی شار

تلفات اصطکاک و بادخوری

- یاتاقانها

- آب بندی ها

- روغنکاری

- فن

- کانالهای هوایی

- دمای عملکرد

تلفات سرگردان

- آسیب به سطوح فاصله هوایی

- فاصله هوایی غیریکنواخت (مثلا عدم قرارگیری روتور در مرکز استاتور)

- تغییر در فاصله هوایی

- آسیب به انتهای لمینیت ها

ترتیب مطالعه بخش های مختلف مقاله مراحل تعمیر الکتروموتور

این مقاله بخشی از ترجمه مستند فنی انجمن تعمیرکاران آمریکا با عنوان The Effect of Repair/Rewinding on Motor Efficiency است. به دلیل اینکه این مستند مقداری طولانی بود. در هنگام ترجمه به شش مقاله مستقل تبدیل شده و بر روی وبسایت منتشر شده است. بخش های مختلف آن را از طریق لینک های زیر دنبال کنید.

1- اقدامات عملی برای حفظ راندمان الکتروموتور هنگام تعمیر

2- مراحل تعمیر الکتروموتور: بازرسی، برداشتن اطلاعات و باز کردن الکتروموتور

3- مراحل تعمیر الکتروموتور: تخلیه سیم پیچی و تمیز کردن هسته

4- مراحل تعمیر الکتروموتور: بازپیچی سیم پیچ الکتروموتور

5- مراحل تعمیر الکتروموتور: تعمیر اجزای مکانیکی الکتروموتور

6- نکات تعمیر الکتروموتور برای حفظ راندمان

مرجع: The Effect of Repair/Rewinding on Motor Efficiency

EASA/AEMT Rewin Study and Good Practice Guide To Maintain Motor Efficiency

بدون دیدگاه