برای تخلیه سیم پیچی و تمیز کردن هسته باید 4 کار را انجام دهید:

- جزئیات سیم پیچی قدیمی (فابریک موتور) را یادداشت کنید ( شکلهای 11 و 12 را مشاهده کنید).

- آزمایش تلفات هسته

- خارج کردن سیم پیچی قدیمی

- تمیز کردن هسته استاتور و آماده سازی آن برای بازپیچی

1-3: ثبت جزئیات سیم پیچی

ثبت دقیق جزئیات کامل سیم پیچ قدیمی بسیار مهم است ( شکل 11 و 12 را مشاهده کنید). ایجاد بانک اطلاعات در این زمینه مفید است. مواردی را که بعدا برای بازپیچی الکتروموتور مورد نیاز است. یادداشت کنید.

توجه: اگر الکتروموتور قبلا بازپیچی شده است، ممکن است مطابق همان سیم پیچ فابریک کارخانه انجام نشده باشد و درنتیجه برای الکتروموتور مورد نظر مناسب نباشد. بنابراین سعی کنید صحت و سقم آنچه را که از بازبینی الکترومورمشاهده کردیده اید از منابع دیگر( مثلا از بانک اطلاعاتی خودتان، دیتابیس EASA و یا کارخانه سازنده) مطمئن شوید.

نکات کلیدی مربوط به ثبت جزئیات سیم پیچی

- ساختار سیم پیچی (همپوشانی، متحدالمرکز، دو یا سه لایه بودن و غیره)

- تعداد شیارها

- تعداد قطبها

- تعداد فازها

- شماره، سایز و لیبیل سرسیم ها

- تعداد دور و کلاف

- گروه بندی

- گام سیم پیچی

- اتصالات

- اندازه سر کلاف، ارتفاع سر کلاف بر آمدگی

- تعداد مسیرهای جریان، اتصالات بین کلافها

- تعداد و سایز سیمهای هرکلاف

2-3: تست تلفات هسته (آهنی)

2-3: تست تلفات هسته (آهنی)

دستگاه های تجاری تست تلفات هسته مشخص می کنند که تلفات هسته حین انجام سیم پیچی افزایش یافته است یا خیر. آنها عموما همان تلفات هسته که در کارکرد عادی ماشین و تحت آزمون بارداری ایجاد می شود را اندازه گیری نمی کنند. یک دلیل آن این است که توزیع شار القاء شده بوسیله دستگاه تستر در هسته با شار القاء شده بوسیله سیم پیچ های ماشین متفاوت است. مخصوصا وقتی که روتور از داخل موتور بیرون کشیده شده باشد. این مقدار خطا باعث می شود که عملکرد تستر را محدود کند. از اینرو بهتر است که دستگاه تستر در محدوده ای که سازنده پیشنهاد داده است مورد استفاده قرار بگیرد.

تسترهای تلفات هسته می توانند مفید باشند به شرط آنکه همیشه از تستر یکسان برای تست تلفات همان هسته استفاده شود تا بتوان نتایج را مقایسه کرد.

نکات کلیدی در تست تلفات هسته

- تمامی تستهای تلفات هسته را با یک تستر مشابه انجام دهید.

- اطمینان حاصل کنید که انجام آزمون کاملا مطابق با روش سازنده دستگاه و درون محدوده استفاده تستر باشد.

- تست را در مراحل زیر انجام دهید: 1- قبل از سوزاندن سیم پیچ ها 2- پس از اینکه هسته تمیز شد قبل از سیم پیچی

- به یاد داشته باشید که مقادیر بدست آمده مقایسه ای است و تلفات حقیقی نیست.

- اگر تلفات هسته بیش از 20% افزایش یافت؛ مطمئن شوید که تنظیمات دستگاه تست تغییر نکرده است و آزمون را مجددا تکرار کنید. اگر نتایج تست مجدد افزایش تلفات را تایید کرد به فکر تعمیر هسته یا تعویض آن باشید.

3-3 خارج کردن سیم پیچ قدیمی

1-3-3 مرحله اول- قطع یکی از کلافها(معمولا آن سمتی از کلاف که دور از محل سربندی است)

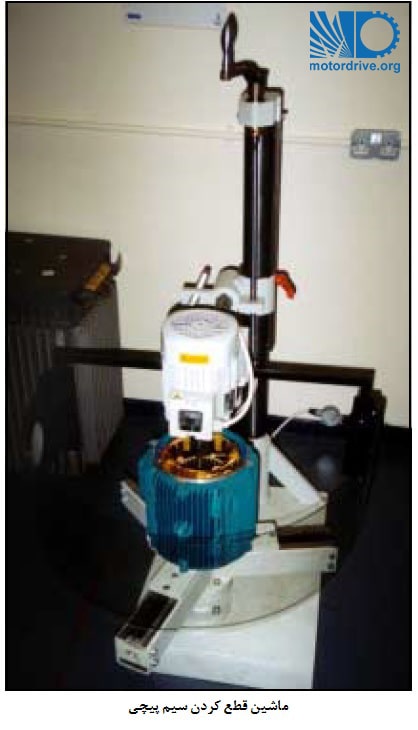

یکی از کلافهای سیم پیچی که تا حد امکان به هسته استاتور نزدیک تر است را بدون آسیب رساندن به هسته استاتور، قطع کنید. در بازار ماشینهایی وجود دارند که برای بریدن سیم پیچی ساخته شده اند که نمونه ای از آن را در شکل 22 مشاهده می کنید. بدون در نظر گرفتن روش بریدن سیم پیچی، مراقب باشید که به ورقه های هسته آسیب نزنید.

شکل 22: ماشین قطع کردن سیم پیچی

2-3-3: مرحله دوم- سیم پیچ های قدیمی استاتور را در بیاورید.

قبل از در آوردن سیم پیچ های هسته استاتور عایق ها و شارلاک باید از بین برود. معمولا این کار با یک کوره با دمای کنترل شده انجام می شود.

توجه: اگر درآوردن سیم پیچ نیاز به اعمال نیروی زیادی می باشد یا لمینیشن هسته آسیب دیده است احتمالا روند سوزاندن سیم پیچ در دمای مناسب انجام نشده است.

3-3-3: آسیب به هسته ناشی از گرمای بیش ار حد

کلافها باید به اندازه کاف حرارت داده شوند تا عایق ها و شارلاک قدیمی روی سیم پیچی بسوزد بدون اینکه به عایق های بین لمینیشن های هسته استاتور خسارت وارد شود. دمای مورد نیاز بستگی به نوع عایق شارلاک مورد استفاده دارد. اما معمولا بالاترین درجه حرارت مورد نیاز هنگامی است که در سیم پیچ از رزین اپوکسی استفاده شده باشد.

هسته استاتور از ورقه های فولادی لمینیشن ساخته شده که با استفاده از یک پوشش از لاکهای ارگانیک یا غیر ارگانیک پوشانده شده است. این عایق بین ورقه ها در صورتیکه هسته استاتور خیلی داغ شود، ممکن است آسیب ببیند. که در نتیجه این آسیب، تلفات آهنی افزایش یافته و راندمان موتور کاهش می یابد.

مطابق با مطالعات انجام شده EASA/AEMT بدست آمده است که بهترین نتیجه سوزاندن در دمای 700 درجه فانرهاید (370 درجه سانتیگراد) بدست می آید.

4-3-3: سوزاندن با استفاده از کوره تحت دمای کنترل شده

این روش کنترل شده ترین روش فرآیند سوزاندن عایق است. انجام درست آن اطمینان ایجاد می کند که هسته استاتور به دمایی که بتواند به عایق بین ورقه ها آسیب برساند نمی رسد. خیلی مهم است که دمای کوره تنظیم شده و دمای هسته استاتور پایش شده و دستورالعمل ایمنی و نگهداری سازنده کوره دنبال شود. (شکل 23 را ببینید)

شکل 23: کوره سوزاندن سیم پیچی با دمای کنترل شده

ملاحظات بارگذاری در کوره برای سوزاندن: استاتورها را بر روی هم در کوره پشته نکنید. دمای استاتورها در بالا ممکن است خیلی زیاد شود تا استاتورهای زیرین به دمای سوختن عایق خود برسند. استاتورها را به گونه ای در کوره قرار ندهید که شیارها عمودی شود. این مورد مخصوصا در موتورهای با فریم آلومینیوم بحرانی است.

5-3-3: تخلیه سیم پیچی قدیمی

هنگامی که فرآیند گرم کردن کامل شد، سیم پیچی قدیمی را بیرون بکشید مراقب باشید که به هسته صدمه وارد نشود. (مثلا با پخش شدن دندانه در جهت کشیدن سیم ها)

نکات کلیدی در هنگام تخلیه سیم پیچ ها

- سر کلاف ها را با استفاده از دستگاه برش سیم پیچی قطع کنید.

- عایق و شارلاک سیم پیچی قدیمی را در دمای مناسب در یک کوره سوازاندن با دمای کنترل شده قرار دهید و پیوسته دمای هسته استاتور را پایش کنید. تا بیش از حد زیاد نشود.

- هسته را بیش از حد حرارت ندهید

- در هنگام تخلیه سیم پیچی مراقب باشید که به هسته آسیب وارد نشود.

- توجه: برخی از موتورها اتصالات را در هر دو سمت سر کلاف قرار داده اند.

4-3: تمیز کردن هسته استاتور

بعد از اینکه سیم پیچی از داخل هسته استاتور تخلیه شد ممکن است عایق داخل شیارها یا برخی زوائد و آشغال هنوز در شیارها باقی مانده باشد اینها باید با دقت تخلیه شوند تا از آسیب به هسته اجتناب گردد. اگر در حین تخلیه سیم پیچی دندانه لمینیشن ها در هر سمت هسته به سمت بیرون خم شود با حداقل تنش و فشار آنها را در جای خود قرار دهید.

1-4-3: روش های تخلیه عایق های شیارها

روش های مختلفی برای تخلیه عایق از شیارها پس از سوزاندن سیم پیچی وجود دارد. روش های زیر طبق مطالعات EASA/AEMT نتایج مطلوبی می دهد.

خراش دادن دقیق: با استفاده از چاقو یا یک تیغه تیز قطعات باقیمانده مواد عایق زیری شیار را از هسته استاتور جدا کنید.

شستشو با فشار زیاد: با استفاده از یک کارواش فشار بالای خانگی یا صنعتی

شکل 24: شستشوی عایق های هسته با استفاده از کارواش

بلست کردن (ذره پاشی) با مواد خورنده: با استفاده از مواد خورنده ملایم نظیر پوست گردو، چوب خرد شده ذرت و یا منجوق های پلاستیکی بلست را انجام دهید. ذره پاشی با مواد با خورندگی بیشتر نظیر ماسه، سنگ ریزه، گلوله های سرامیکی و ذرات شیشه ممکن است باعث اتصال کوتاه سطوح لمینیشن ها شود که تلفات پراکندگی و هسته را افزایش می دهد.

تمیزکاری با برس سیمی: استفاده از یک برس سیمی متوسط یا نرم.

توجه: از سنگ و یا سوهان برای پاک کردن عایق های داخل شیار استفاده نکنید. این کار باعث می شود ورقه های هسته داخل هم له شده و تلفات جریان گردابی نزدیک سطوح فاصله هوایی افزایش یابد.

2-4-3: آسیب دیدن دندانه در انتهای هسته

برخی مواقع انتهای لمینیشن در هنگام تخلیه کلافهای سیم پیچی آسیب می بیند. توصیه می شود که از ضربه های محکم چکش برای کوبیدن آنها به یکدیگر استفاده نکنید. از یک چکش با سطح نرمتر با حداقل نیروی ممکن استفاده کنید.

3-4-3: آسیب به سطح فاصله هوایی هسته

سطوح فاصله هوایی هسته استاتور یا روتور ممکن است آسیب دیده باشند. متداول ترین آسیب ممکن مالیده شدن و در هم فرورفتن ورقه های هسته است.

اگر ناحیه آسیب دیده خیلی وسیع نباشد، تاثیر آن بر میزان تلفات یا راندمان خیلی قابل توجه نخواهد بود. در مواردی با خسارت تقریبا جزئی، ضربه زدن به آن به صورت محوری معمولا وضعیت را بهتر می کند. (گاهی اوقات به این ضربه زدن وات می گویند، از آنجایی که وات ها را از هسته خارج می کند). اگر ردیف نشد. از یک چاقوی یا ابزار تیز استفاده کنید و ورقه های لمینیشن را از هم جدا کرده و در ناحیه آسیب دیده در بین آنها یک مواد عایقی متناسب با دمای عملکرد موتور بریزید. عایق بندی با شارلاک نیز می تواند در بین ورقه های لمینیشن نفوذ کند هنگامی که سیم پیچی جدید در شارلاک غوطه ور می شود به بازیابی عایق بندی بین ورقه ها کمک می کند.

اگر ناحیه آسیب دیده هسته بزرگ باشد، این خطر وجود دارد که تلفات به مقدار قابل توجهی افزایش یابد و راندمان نیز به میزان زیادی کاهش پیدا کند. بهترین راه حل برای این موارد جایگزینی هسته با هسته جدید، یا پیاده کردن هسته، عایق کاری مجدد و مونتاژ و بازسازی مجدد آن است.

نکات کلیدی برای تمیزکاری هسته استاتور

روش های رضایت بخش برای تمیز کردن شیارهای استاتور عبارتند از

- خراش دادن با احتیاط شیارها توسط یک چاقو یا ابزار تیز

- شستشو با آب پرفشار

- بلست (ذره پاشی) با مواد خورنده ملایم

- تمیزکاری با برس سیمی نرم

اقدامات بعد از تمیزکاری شیارها

- دندانه های کج شده و آسیب دیده را به جای خود برگردانید

- تعمیر کردن آسیب های جزئی در سطوح فاصله هوایی

- جایگزینی، عایق کاری مجدد یا بازسازی هسته در صورت رخداد خسارتهای بزرگ به هسته

ترتیب مطالعه بخش های مختلف مقاله مراحل تعمیر الکتروموتور

این مقاله بخشی از ترجمه مستند فنی انجمن تعمیرکاران آمریکا با عنوان The Effect of Repair/Rewinding on Motor Efficiency است. به دلیل اینکه این مستند مقداری طولانی بود. در هنگام ترجمه به شش مقاله مستقل تبدیل شده و بر روی وبسایت منتشر شده است. بخش های مختلف آن را از طریق لینک های زیر دنبال کنید.

1- اقدامات عملی برای حفظ راندمان الکتروموتور هنگام تعمیر

2- مراحل تعمیر الکتروموتور: بازرسی، برداشتن اطلاعات و باز کردن الکتروموتور

3- مراحل تعمیر الکتروموتور: تخلیه سیم پیچی و تمیز کردن هسته

4- مراحل تعمیر الکتروموتور: بازپیچی سیم پیچ الکتروموتور

5- مراحل تعمیر الکتروموتور: تعمیر اجزای مکانیکی الکتروموتور

6- نکات تعمیر الکتروموتور برای حفظ راندمان

مرجع: The Effect of Repair/Rewinding on Motor Efficiency

EASA/AEMT Rewin Study and Good Practice Guide To Maintain Motor Efficiency

2-3: تست تلفات هسته (آهنی)

2-3: تست تلفات هسته (آهنی)

سلام

زمانیکه رتور تزریق آلومینیوممیشه از طریق لبه های ورقه ها اتصال کوتاه میشه ایا این کار باعث افزایش تلفات نمیشه و نباید انتهای لبه های رتور رو قبل تزریق عایق کرد

چون ورقه ها بینشون عایق هست ولی لبه ها بعد برشگاری، لبه برش دیگه عایق نداره

این موضوع برای ورقه های استاتورم هست

لطفا پاسخ بدین

سلام مرتضی جان

هنگامی که روتور تزریق می شود بسته به نوع تزریق امکان دارد از ناحیه رینگ آلومینیوم به محیط بیرون و لبه های هسته نشت بکند. معمولا بعد از ماشین کاری سطح روتور این آلومینیوم های اضافی حذف می شوند و نشتی جزیی به ورقه ها هم به تجربه دیده ام که مشکلی ایجاد نمی کند. اگر مساله شما چیز دیگری است که با شماره های موجود در وبسایت تماس بگیرید تا پاسخگو باشم. متشکرم