نکات تعمیر الکتروموتور به طور خلاصه مجموعه اقداماتی است که به حفظ راندمان الکتروموتور در هنگام تعمیر کمک می کند. اغلب اطلاعات این بخش از بخش های دیگر این راهنما خلاصه برداری شده تا انجام کار برای کارکنان مرکاز خدمات و تعمیر ماشین های الکتریکی تسهیل گردد. بخش ” تصدیق پیوستگی و یکپارچگی در تعمیرات” باید مخصوصا در مواقعی که روشهای تست پیچیده و یا ناممکن است مفید واقع شود.

1-7: تلفات موتور و راندمان در نکات تعمیراتی الکتروموتور

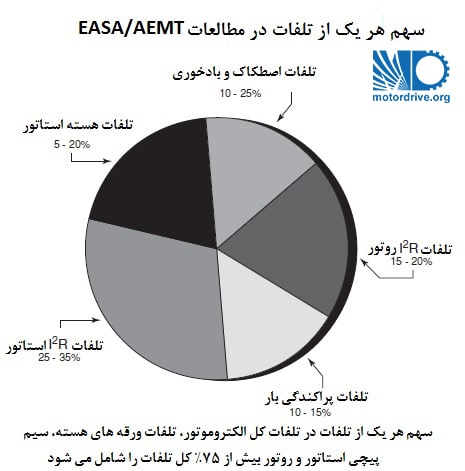

دانستن اینکه چرا روند مشخص تعمیرات بر روی راندمان موتور تاثیرگذار است. و بهترین فرآیند تعمیر می تواند راندمان موتور را ثابت نگه داشته یا حتی بهتر کند مهم است. اول، فکر کنید که چقدر کمک کننده است. در نظر بگیرید راندمان میزان توان ورودی (الکتریکی) که به کار مفید بر حسب وات تبدیل می شود است. انرژی تلف شده که اغلب آن به صورت حرارت هدر می رود (تلفات نامیده می شود). تلفات دارای چند مولفه است: تلفات سیم پیچی استاتور، تلفات هسته استاتور، تلفات روتور و تلفات پراکندگی (شکل 33 را ببینید)

شکل 33: سهم هر یک از تلفات از تلفات کل موتور

شکل 33: سهم هر یک از تلفات از تلفات کل موتور

2-7: تلفات: راندمان بالاتر به معنای حرارت کمتر است.

در طراحی کردن موتورهای با مصرف انرژی کارآمدتر، تولید کنندگان سعی می کنند تلفات را کاهش دهند. (انرژی تلف شده به صورت گرما منتشر می شود). هدف آنها، از اینرو، تولید یک موتور با حداقل افزایش دما است. برای دستیابی به این موضوع. آنها به بخش هایی می پردازند که توان به صورت حرارت، اصطکاک یا سرگردان تلف می شود. آنها هسته های استاتور بلندتری طراحی می کنند. متقابلا روتور نیز بلندتر خواهد بود و آهن الکتریکی با گرید بهتری استفاده می کنند تا تلفات هسته کاهش یابد. همچنین سطح مقطع سیم های سیم پیچی را افزایش داده و سیم بیشتری مصرف می کنند. (پرشدگی شیار را افزایش می دهند) تا تلفات مسی را کاهش دهند.

این تغییرات کمک می کند. دمای سیم پیچی کاهش یابد. و اجازه می دهد از فن کوچکتری استفاده شود. که باعث می شود با حداقل کردن توانی که برای خنک کاری موتور دریافت می شود، راندمان افزایش یابد. به عنوان یک مثال، اغلب فن های اکسترنال موتورهای راندمان بالای کاملا بسته خنک شونده با فن (TEFC) در حال حاضر تا حد امکان با پروانه های فن کوچکتری این کار را انجام می دهند.

1-3-7: فرآیند فرسودگی

هسته استاتور از ورقه های نازکی فولاد الکتریکی تشکیل شده است. که با یک عایق پوشانده شده اند تا جریان گردابی را در هسته کاهش دهند. فرض کنید که خرابی سوراخی در هسته ایجاد نکرده یا ورقه های هسته را به هم ذوب نکرده است، نگرانی بعدی سوختن سیم پیچ در یک دمای مشخص است.

عایق بین ورقه ها می توانند ارگانیک، شیمیایی یا پوشش اکسیدی باشند. موتورهای جدیدتر بیشتر دارای عایق ورقه های C-5 (غیر ارگانیک) هستند که می توانند در دماهای بالاتری نسبت به موتورهای قدیمی تر مقاومت کنند.

بدلیل اینکه عایق سیم پیچی در دمای پایین تری نسبت به عایق بین ورقه های هسته می سوزند، اگر فرآیند سوزاندن بدرستی انجام شود به عایق های بین ورقه های هسته آسیب نخواهد رسید. یادداشت فنی شماره 16 موسسه EASA توصیه می کند دمای سوزاندن سیم پیچ را در حین انجام این کار از 680 درجه فارنهاید (360 درجه سانتیگراد) افزایش ندهید. مگر اینکه مطمئن باشید که جنس عایق بین ورقه ها C-5 (غیر ارگانیک) است. در این حالت دمای سوزاندن سیم پیچ را می توان تا 400 درجه سانتیگراد حین فرآیند افزایش داد. همه نتایج مطلوب طبق مطالعات انجام شده توسط EASA/AEMT بدست آورده اند که دمای سوزاندن که در هسته استاتور اندازه گیری شده است 370 درجه سانتیگراد مناسب است.

توجه:

برخی گرید های پایین تر عایق های بین ورقه ای هسته استاتور نیاز به دقت بیشتری دارند و شاید برای سوزاندن سیم پیچ مناسب نباشند. این عایق ها ممکن است شامل اکسید بخار آب، برخی شارلاک های پایه آب، و برخی لاکهای ارگانیک با گرید پایین باشند.

کوره باید با یک ثبت کننده دما تجهیز شده باشد تا مطمئن شوید که هر موتور در دمای ایمن و مناسب سوزانده شده است. در حین فرآیند سوزاندن پراب دما باید به هسته استاتور متصل شده باشد.

نکته برای بارگذاری استاتور در کوره: استاتورها را در داخل کوره بر روی هم پشته نکنید. ممکن است برای اینکه استاتورهای پایین به دمای مورد نظر برسند استاتورهای بالایی بیش از حد داغ شوند. استاتورها را در کوره بصورتیکه شیارهای آن عمودی باشند، قرار ندهید. این مورد بخصوص در موتورهای با فریم آلومینیوم خیلی مهم و حساس است.

2-3-7: تست هسته

بهترین و ایمن ترین اقدام مربوط به مشکلات مرتبط با فرآیند سوزاندن انجام تست تلفات هسته قبل و بعد از سوزاندن و لخت و تمیز کردن هسته است. تجهیزات تجاری تست تلفات هسته به آسانی می توانند این کار را انجام دهند. یک تست حلقه (همچنین تست شار حلقه نیز نامیده می شود.) نیز می تواند با استفاده از روندی که در دستورالعمل فنی EASA آمده است، انجام شود. (برای اطلاعات بیشتر بخش 3.2 را ببینید).

3-3-7 دراوردن سیم پیچ

فرآیند لخت کردن به طور مستقیم بر روی راندمان موتور تاثیر می گذارد. اگر ورقه های هسته استاتور در حین درآوردن سیم پیچ آسیب ببیند. (مثلا ناشی از نیرو یا حرارت زیاد دندانه ها باز شوند یا لمینیشن ها خم شوند) تلفات هسته و تلفات سرگردان افزایش خواهد یافت. برای اجتناب از این موضوع، هسته را در دمای کافی و مناسب بسوزانید تا عایق سیم پیچی کاملا از بین رفته و کلافهای سیم پیچی بدون اعمال نیروی زیاد بتوانند از شیارها خارج شوند.

هنگام خارج کردن کلاف ها، در هنگام کشیدن کلاف از شیار یک مقدار اندکی از لبه بیرون شیار با زاویه این کار را انجام بدهید تا به انتهای ورقه گیر نکرده و آنها را خم نکند. اگر خارج کردن کلاف ها به سختی انجام می شود با اعمال فشار یکنواخت به دندانه های پوشیده شده احتمال آسیب کاهش می یابد. (به خاطر داشته باشید: پخش شدن دندانه های هسته تلفات سرگردان را افزایش خواهد داد)

سوزاندن در دمای خیلی پایین اغلب تلفات سرگردان را افزایش می دهد. بدلیل صدمه فیزیکی وارد شده به هسته هنگامی که سیم پیچی خارج می شود. سوزاندن استاتور در دمای کافی از این مشکل جلوگیری خواهد کرد. علاوه بر این، دمای ایمن سوزاندن جریان گردابی را افزایش نخواهد داد چونکه به عایق بین ورقه ها آسیب نمی رساند.

4-3-7: آماده سازی هسته

جوشکاری و پرکردن و همچنین سنگ زنی هسته را به حداقل مقدار ممکن و برای اصلاح نواحی آسیب دیده محدود کنید. حذف و اتصال کوتاه کردن ورقه های هسته تلفات هسته را افزایش خواهد داد. مگر اینکه اصلاح شود. خسارتهای شدید هسته به دلیل خرابی موتور (مثلا، مالیدن روتور ناشی از خرابی بلبرینگ) راندمان را کاهش خواهد داد. مراقب این موضوع باشید تا نیاز نباشد که مشتری ها موتور را برای سرویس برگردانند. در برخی مواقع، تعمیر ممکن است تا زمانی که یک موتور جایگزین به دست آید، یک معیار توقف باشد.

5-3-7: سایز سیم

هنگامی که جریان از یک هادی عبور می کند، تلفات مسی I2R بصورت حرارت تولید می شود. یک هادی با مقطع بزرگتر کمتر از یک هادی کوچکتر داغ می شود. سطح مقطع هادی های موازی (پارالل) شده مقدار مس موتور را تعیین می کند. مطابق چگالی جریان، که به صورت آمپر بر میلی متر مربع بیان می شود. هر چقدر چگالی جریان کمتر باشد تلفات I2R کاهش می یابد. تا جاییکه امکان دارد بهتر است از تعداد سیم های کمتری با مقطع بیشتر استفاده کنید تا تعداد سیم های بیشتر با قطر کمتر. حتی اگر هر دو ترکیب سطح مقطع یکسانی داشته باشند.

6-3-7: متوسط طول کلاف (MLT)

این خیلی مهم است که متوسط طول کلاف (MLT) سیم پیچی جدید بزرگتر از سیم پیچی قدیمی نباشد (اگر کمتر باشد که بهتر است). در غیر اینصورت، سیم پیچی جدید مقاومت بیشتری خواهد داشت. حتی اگر هر دو هادی های با سطح مقطع یکسان داشته باشند.

7-3-7: مقاومت سیم پیچی

اغلب مواقع با کمی احتیاط و ظریف کاری می توان سیم پیچی اجرا کرد که مقاومت کمتری از سیم پیچ فابریک اصلی داشته باشد. مقاومت کمتر باعث کاهش تلفات I2R می شود. و همچنین باعث می شود راندمان موتور بیشتر شود. در صورت مساوی بودن بقیه چیزها، سیم پیچی جمع و جورتر پیچیده شده، می تواند راندمان بالاتری از سیم پیچی فابریک داشته باشد. به عنوان یک اصل کلی، مراکز تعمیر و سرویس الکتروموتور باید سیم پیچی جدید را کاملا منطبق با سیم پیچی فابریک که تخلیه شده اجرا کنند. این بدین معنی است که با همان اندازه، نوع سیم پیچی، تعداد دور، گام و بیرون آمدن بازوها از شیار اجرا شود.

مراقب باشید که برای آسان شدن جازدن سیم پیچی طول کلافها را افزایش ندهید. این کار مقاومت کل سیم پیچی را افزایش خواهد داد. افزایش طول سرکلاف نیز مقاومت کل سیم پیچ را افزایش خواهد داد.

هنگامی که راندمان انرژی مساله اصلی باشد، سیم پیچی متحدالمرکز را به زنجیری تبدیل نکنید حتما قبل از انجام این کار طول متوسط کلاف برای هر دو طرح را محاسبه کنید طرحی را انتخاب کنید که طول کمتر و در نتیجه مقاومت کل کمتری دارد.

هنگام مقایسه سیم پیچی متحدالمرکز و زنجیری، یکی از ملاحظات قرار گرفتن هر کلاف در معرض جریان هوا است که سیم پیچی را خنک کند. هر کلاف در سیم پیچ زنجیری به میزان برابری در مقابل جریان هوا قرار می گیرد. در حالیکه در سیم پیچی متحدالمرکز توانایی اتلاف حرارت در هر لایه متفاوت است. در مورد کلاف های مدفون (Buried coils) بهتر است از آنها اجتناب شود. عمر عایق معمولا کمتر است و اجرای شارلاک بر روی آنها ضعیف است (شکل 34 را ببینید). این معایب همچنین در لایه وسطی سه ردیفی متحدالمرکز هم وجود دارد. وقتی که سیم پیچی سه ردیف متحدالمرکز را کپی می کنید سیم پیچی را همانند سیم پیچی زنجیری جا بزنید انجام این کار مثل سیم پیچ زنجیری اثر بخشی خنک کاری را متعادل می کند.

شکل 34: کلاف های مدفون در سیم پیچی زنجیری

شکل 34: کلاف های مدفون در سیم پیچی زنجیری

8-3-7: نوع سیم پیچی

فرض کنید استاتور و روتور آسیب ندیده اند. و هیچ تغییری در مقدار چگالی جریان آمپر بر میلیمتر مربع داده نشده است. پتانسیل و راندمان موتور در حین فرآیند تعمیر باید بدون تغییر باقی بماند. ملاحظه بعدی نوع سیم پیچی است.

وقتی که مساله تیراژ تولید و ملاحظات اقتصادی است تولید کنندگان استفاده از سیم پیچی متحدالمرکز را ترجیح می دهند.(شکل 35 را ببینید). که می تواند با ماشین پیچیده شده و به کارگر کمتری نیاز دارد. این موضوع باعث می شود خریدارهای موتور با قیمت اقتصادی تری موتور را بخرند. عیب آن این است که هر کلاف سیم پیچی متحدالممرکز به یک اندازه موثر نیستند.

شکل 35: بوبین ها در یک کلاف هم مرکز

شکل 35: بوبین ها در یک کلاف هم مرکز

مراکز تعمیر و سرویس عمدتا از سیم پیچی دستی استفاده می کنند که انجام سیم پیچی زنجیری بدلیل اینکه تمامی کلاف ها یکسان هستند ساده تر است. کلاف پیچ مقداری کلاف ها را بلندتر می گیرد تا اینکه سیم پیچی دو لایه متحدالمرکز را دستی انجام دهد و تقریبا همان زمان را می برد که سیم پیچی سه لایه متحدالمرکز می برد.

کاملا قابل قبول است که سیم پیچی متحدالمرکز را با سیم پیچی زنجیری جایگزین کنید. (ممکن است حتی عملکرد ماشین الکتریکی بهبود بیابد) به شرط رعایت چند قانون ساده. این قواعد در بخش 4-3 و پیوستها تشریح شده اند.

شکل 35: بوبین ها در سیم پیچی زنجیری

شکل 35: بوبین ها در سیم پیچی زنجیری

توجه: همان گونه که در بالا تشریح شده است، هنگامی که راندمان انرژی ملاحظه نخست است، سیم پیچی متحدالمرکز را به زنجیری تبدیل نکنید مگر اینکه قبل از آن محاسبه کرده باشید که متوسط طول کلاف در این حالت مساوی با حالت فابریک و یا حتی کوچکتر از آن باشد.که باعث می شود مقاومت کلاف کمتر شود.همان طور که از انتهای شیارهای استاتور مشاهده می شود. سیم پیچی متحدالمرکز کلافهای با 2، 3 و 4 بوبین مختلف دارند (حتی برخی اوقات بیشتر). هر بوبین زاویه متفاوتی دارد

9-3-7: یاتاقان

بلبرینگهای با فاصله آزاد داخلی (internal clearance) C-3 برای اغلب موتورها استاندارد هستند. یک یاتاقان با آب بندی تماسی نسبت به نوع حفاظت دار، باز و یا آب بندی بدون تماس، اصطکاک بیشتری ایجاد می کند. افزایش در مقدار اصطکاک باعث افت جزئی در راندمان می شود. برای جلوگیری از افت راندمان ، سیاست خوبی است که از بلبرینگ نوع باز که توسط تولید کننده نصب شده، استفاده کنیم.

فواصل زمانی روان کاری، مقدار و ویسکوزیته نیز بر راندمان موتور الکتریکی تاثیر خواهد گذاشت. از دستورالعمل های سازنده هر موتور برای نگهداشت راندمان موتور پیروی کنید. مطالعات EASA/AEMT به این نتیجه رسیده که گریس کاری بیش از حد یاتاقان، حتی به مقدار خیلی کم، تلفات اصطکاک را در حدود 500 وات افزایش می دهد. روان کاری بیش از حد فقط باعث کاهش راندمان نمی شود، این کار همچنین باعث گرم شدن بیش از اندازه موضعی می شود. که می تواند به میزان چشمگیری عمر یاتاقانها را کاهش دهد.

وقتی که کاربری و شرایط محیطی برای قابلیت اطمینان نیازمند بلبرینگ آبندی شده است، انتظار مقداری افزایش در دمای بلبرینگ و تلفات اصطکاکی را داشته باشید. یک جایگزین بهتر احتمالا نصب آب بندی غیر تماسی یا جداکننده های یاتاقان است. که بدون ایجاد اصطکاک آلودگی ها را دور می کند. برخی تولید کنندگان هم یاتاقانهای آب بندی شده غیر تماسی را عرضه کرده اند.

10-3-7: بادخوری

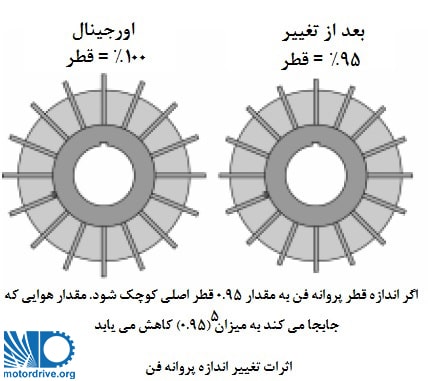

فن های خارجی عامل بالقوه دیگری برای کاهش راندمان هستند. بادخوری در طراحی های فن متفاوت است. به فاکتورهایی نظیر قطر، تعداد و اندازه پره ها، مواد و پرداخت سطح بستگی دارد. اما با این وجود، مهمترین متغیر قطر پروانه فن است.

اگر تمامی پارمترهای دیگر یکسان باشد، یک فن با قطر کوچکتر به میزان قابل توجهی هوای کمتری را حرکت می دهد پروانه کوچکتر با نسبت [ 5(D2/D1)] کمتر از پروانه با قطر بزرگتر هوای کمتری جابجا می کند. این موضوع باعث می شود انرژی بیشتری برای چرخاندن فن با قطر بزرگتر نیاز باشد. به عنوان مثال، برای گرداندن یک پروانه فن با تمام جزئیات مشابه و فقط 5% قطر بیشتر باید 16% توان بیشتری مصرف کنید.این اختلاف توان تلف شده است. که راندمان توان موتور را کاهش می دهد. (شکل 37 را ببینید) جایگزین کردن فن فابریک موتور با یک فن با قطر کوچکتر توصیه نمی شود.انجام این کار احتمالا جریان هوا را کاهش می دهد که باعث افزایش دمای سیم پیچی می شود. که به معنی افزایش تلفات و کاهش راندمان است.

شکل 37: تاثیر تغییر اندازه پروانه فن

شکل 37: تاثیر تغییر اندازه پروانه فن

به همین دلیل، اقدام درست این است که فن آسیب دیده را با یک پروانه فن کاملا مشابه جایگزین کنید. جایگزینی یک پروانه غیر یکسان ممکن است راندمان موتور را کاهش دهد. البته، در فرآیندهای شیمیایی یا در برخی ملاحظات دیگر استفاده از فن اورجینال غیر ممکن است. برای جایگزینی با تولید کننده موتور مشورت کنید تا از تاثیر مخرب بر راندمان موتور جلوگیری شود.

4-7: تایید یکپارچی در فرآیند تعمیر الکتروموتور

تست بارداری معمولا عملی نیست، زمان راه اندازی را در نظر بگیرید و زمان تست و توان مصرفی. خوشبختانه تایید تعمیرات آسان است این کار را می توان با چک کردن تغییرات در بزرگترین اجزای تلفاتی – تلفات هسته، تلفات مسی و تلفات روتور انجام داد.

- مقایسه تست های هسته قبل و بعد از سوزاندن سیم پیچی اثبات می کند که تلفات هسته تغییر کرده است یا خیر؟ یک افزایش بیش از 20% باید باعث نگرانی و چاره جویی شود

- یک اندازه گیری درست و دقیق مقاومت سیم پیچی تغییرات در تلفات مسی را بررسی می کند.

- تلفات روتور باید بدون تغییر باقی بماند، مگر اینکه روتور حین خرابی آسیب دیده باشد یا اینکه قطر آن با ماشین کاری تغییر یافته باشد.

ماشین کاری قطر روتور به منظور افزایش فاصله هوایی می تواند تلفات را به قیمت از دست رفتن ضریب توان کاهش دهد، با این وجود افزایش زیاد در مقدار فاصله هوایی تلفات را افزایش خواهد داد. مراکز تعمیر و سرویس این روند را فقط وقتی طراحی فاصله هوایی را می دانند انجام دهند. (اگر روتور در هر بار تعمیر و چندین بار ماشین کاری شود، دیر یا زود به مشکل بر می خورد. تاریخچه تعمیرات انجام شده بر روی موتور بندرت مشخص است از اینرو اغلب مراکز تعمیرات مخالف ماشین کاری قطر خارجی روتور هستند.)

1-4-7: ملاحظات مربوط به تلفات

تلفات باقیمانده بادخوری، اصطکاک و تلفات پراکندگی هستند. تلفات بادخوری در حین تعمیر الکتروموتور تغییر نخواهد کرد مگر اینکه پروانه فن اصلاح شده یا تغییر یابد. که به آسانی قابل اجتناب است. تلفات اصطکاک نباید تغییر کند اگر یاتاقان مشابه (و آب بندی اگر اختصاص یافته است) با اتصالات مناسب استفاده شود. جایگزین کردن یاتاقان با آب بندی به جای یاتاقان (بلبرینگ) باز اصطکاک را افزایش خواهد داد. به همین دلیل از گریس کاری بیش از حد یاتاقان اجتناب کنید.

اندازه گیری و ثبت مقدار تلفات پراکندگی خیلی دشوار است. اما یکی از جاهایی که در فرآیند تعمیر الکتروموتور می تواند بر روی آن تاثیرگذار باشد. مرحله درآوردن کلاف سیم پیچی است. دندانه های ورقه هسته خمیده و نامنظم تلفات پراکندگی را افزایش خواهد داد. هر چقدر نیروی بیشتری برای در آوردن کلاف ها نیاز باشد. احتمال دفرمه شدن دندانه ها افزایش خواهد یافت. برای اجتناب از این موضوع، سیم پیچی استاتور را در دمای کافی بسوزانید تا عایق ها کاملا شکسته شوند. و کلاف ها اجازه یابند به راحتی خارج شوند. تمام مطالعات میدانی انجام شده توسط EASA/AEMT بدست آمده است. که دمای مناسب سوزاندن 370 درجه سانتیگراد است. دما در هسته اندازه گیری شده است.

(احتیاط: برخی فرآیندهای با درجه عایقی ضعیف تر، نظیر بخار آب دادن و شارلاک بر پایه آب یا برخی لاکهای ارگانیک، نیازمند احتیاط بیشتری هستند. و ممکن است برای سوزاندن مناسب نباشند.)

ترتیب مطالعه بخش های مختلف مقاله مراحل تعمیر الکتروموتور

این مقاله بخشی از ترجمه مستند فنی انجمن تعمیرکاران آمریکا با عنوان The Effect of Repair/Rewinding on Motor Efficiency است. به دلیل اینکه این مستند مقداری طولانی بود. در هنگام ترجمه به شش مقاله مستقل تبدیل شده و بر روی وبسایت منتشر شده است. بخش های مختلف آن را از طریق لینک های زیر دنبال کنید.

1- اقدامات عملی برای حفظ راندمان الکتروموتور هنگام تعمیر

2- مراحل تعمیر الکتروموتور: بازرسی، برداشتن اطلاعات و باز کردن الکتروموتور

3- مراحل تعمیر الکتروموتور: تخلیه سیم پیچی و تمیز کردن هسته

4- مراحل تعمیر الکتروموتور: بازپیچی سیم پیچ الکتروموتور

5- مراحل تعمیر الکتروموتور: تعمیر اجزای مکانیکی الکتروموتور

6- نکات تعمیر الکتروموتور برای حفظ راندمان

مرجع: The Effect of Repair/Rewinding on Motor Efficiency

EASA/AEMT Rewin Study and Good Practice Guide To Maintain Motor Efficiency

شکل 35: بوبین ها در یک کلاف هم مرکز

شکل 35: بوبین ها در یک کلاف هم مرکز

بدون دیدگاه